Was ist selektives Laserschmelzen im 3D-Druck?

Selektives Laserschmelzen (SLM) ist eine additive Fertigungstechnologie für Metalle. Dabei wird ein Hochleistungslaserstrahl verwendet, um Metallpulver Schicht für Schicht zu schmelzen [1] und zu verschmelzen, um feste 3D-Teile zu formen. SLM ist auch als direktes Metall-Lasersintern (DMLS) bekannt. Dies ist jedoch eine irreführende Bezeichnung, da bei diesem Verfahren das Metall vollständig zu einer festen, homogenen Masse geschmolzen wird. Beim selektiven Lasersintern (SLS) handelt es sich hingegen um einen echten Sinterprozess. [2]

Die Geschichte des selektiven Laserschmelzens (SLM) lässt sich bis ins Jahr 1995 zurückverfolgen, als das Fraunhofer-Institut ILT in Aachen ein Forschungsprojekt zu dieser Technologie der additiven Metallfertigung (AM) initiierte. [3]

Das Normenkomitee ASTM International F42 hat SLM in „Powder Bed Fusion“ (PBF) eingeteilt [4]. Dies ist ein Oberbegriff für additive Fertigungstechnologien, die ein Pulverbett und eine Wärmequelle zur Herstellung von 3D-Teilen verwenden. SLM-3D-Druck ist eine der fortschrittlichsten und am weitesten verbreiteten additiven Metalltechnologien, da damit vollständig dichte, langlebige und komplexe Metallteile hergestellt werden können, die sich gut als funktionale Prototypen oder Endproduktionsteile eignen. SLM ist eine revolutionäre Technologie mit zahlreichen Anwendungen in verschiedenen Branchen, wie beispielsweise der Luft- und Raumfahrt, der Automobilindustrie, der Medizin- und Zahnmedizin sowie der Energiebranche.

Im nächsten Teil erklären wir die Funktionsweise von SLM und die wichtigsten Schritte des Prozesses.

Wie funktioniert das selektive Laserschmelzen?

Der selektive Laserschmelzprozess (SLM) besteht aus sechs Hauptschritten:

1. Entwurf: Der erste Schritt besteht darin, mithilfe einer CAD-Software (Computer-Aided Design) ein 3D-Modell des Teils zu entwerfen. Anschließend wird das 3D-Modell in eine STL-Datei (Standard Tessellation Language) konvertiert, die die geometrischen Informationen des Teils in einer Reihe von Dreiecken enthält.

2. Slicen: Im zweiten Schritt wird die STL-Datei mithilfe einer Slicer-Software in dünne horizontale Schichten aufgeteilt. Jede Schicht stellt einen Querschnitt des zu druckenden Teils dar. Die Slicer-Software generiert außerdem die Werkzeugpfade, denen der Laserstrahl auf jeder Schicht folgt.

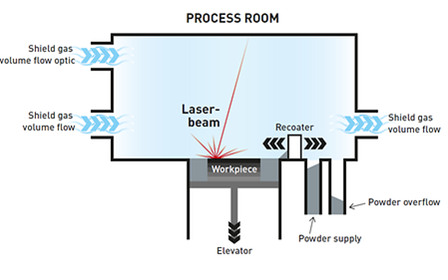

3. Drucken: Im dritten Schritt wird das Teil mit einer SLM-Maschine gedruckt. Eine SLM-Maschine besteht aus vier Hauptkomponenten: einem Pulverbett, einem Pulverzufuhrsystem, einer Laserquelle und einem Scansystem:

● Das Pulverbett ist eine flache Plattform, auf der das Teil aufgebaut wird. Es ist von einer Kammer umgeben, die mit Inertgas wie Argon oder Stickstoff gefüllt ist, um Oxidation und Verunreinigung des Metallpulvers zu verhindern.

● Das Pulverzufuhrsystem besteht aus einem Pulverbehälter und einer Beschichtungsklinge. Der Pulverbehälter speichert das Metallpulver, das typischerweise kugelförmig ist und einen Durchmesser von 10 bis 50 Mikrometern hat. Die Beschichtungsklinge verteilt vor dem Drucken jeder Schicht eine dünne Pulverschicht auf dem Pulverbett.

● Die Laserquelle ist ein Hochleistungsfaserlaser, der einen fokussierten Lichtstrahl mit einer Wellenlänge von 800 bis 1100 Nanometern aussendet. Der Laserstrahl kann Temperaturen von bis zu 2500 °C erreichen, was ausreicht, um das Metallpulver zu schmelzen.

Das Scansystem besteht aus einem Paar Galvanometerspiegeln, die den Laserstrahl entsprechend den von der Slicing-Software generierten Werkzeugwegen ablenken. Das Scansystem kann den Laserstrahl mit bis zu 10 Metern pro Sekunde bewegen und so den gesamten Querschnitt des Teils abdecken.

Hinweis: Der Druckvorgang beginnt mit dem Absenken des Pulverbetts um eine Schichtdicke, typischerweise 20 bis 100 Mikrometer. Die Beschichtungsklinge verteilt dann eine neue Pulverschicht auf dem Pulverbett. Der Laserstrahl tastet dann den Querschnitt des Teils ab und schmilzt und verschmilzt die Pulverpartikel. Der Vorgang wird wiederholt, bis das gesamte Teil gedruckt ist.

4. Abkühlen: Der vierte Schritt besteht darin, das Teil in der Maschine abzukühlen. Der Abkühlvorgang kann je nach Größe und Geometrie des Teils mehrere Stunden dauern. Der Abkühlvorgang ist wichtig, um thermische Spannungen und Verformungen zu vermeiden, die die Qualität und Genauigkeit des Teils beeinträchtigen könnten.

5. Entnahme: Im fünften Schritt wird das Teil aus der Maschine entnommen. Das Teil ist üblicherweise auf einer Grundplatte befestigt, die ebenfalls aus Metallpulver besteht. Das Teil wird mittels Drahterosion (EDM) oder Bandsäge von der Grundplatte getrennt. Das überschüssige Pulver, das das Teil umgibt, wird ebenfalls mit einer Bürste oder einem Luftstoß entfernt. Das überschüssige Pulver kann recycelt und für zukünftige Drucke wiederverwendet werden.

6. Nachbearbeitung: Im sechsten Schritt wird das Teil nachbearbeitet, um seine Oberflächenbeschaffenheit, mechanischen Eigenschaften und Maßgenauigkeit zu verbessern. Die Nachbearbeitungsmethoden können Wärmebehandlung, Trommeln, mechanische Bearbeitung, Polieren und Beschichten umfassen. Die Nachbearbeitungsmethoden hängen vom Material, der Anwendung und den Spezifikationen des Teils ab.

Bildquelle: AM Material

Selektives Laserschmelzen von Materialien

Beim SLM-Metall-3D-Druck können verschiedene Legierungen verarbeitet werden, darunter Aluminium, Titan, Edelstahl, Nickel, Kobalt und Kupfer.

Gängige Arten von SLM-3D-Druckmaterialien

1. Aluminiumlegierungen

Aluminiumlegierungen sind leichte, korrosionsbeständige und wärmeleitfähige Materialien und finden Anwendung in der Luft- und Raumfahrt, der Automobilindustrie und der Biomedizin. Zu den Aluminiumlegierungen, die SLM verarbeiten kann, gehören AlSi10Mg, AlSi12, AlSi7Mg und AlSi9Cu3.

Eloxiertes SLM-gedrucktes Aluminiumteil

2. Titanlegierungen

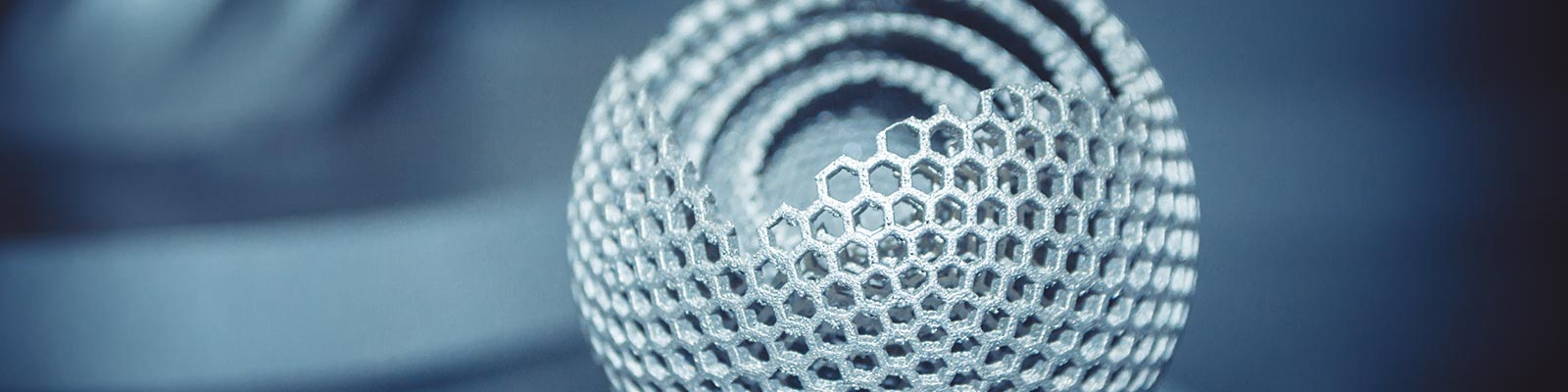

Titanlegierungen sind biokompatible, hochfeste und niedrigdichte Materialien mit Anwendung in der Medizin-, Zahnmedizin- und Luft- und Raumfahrtindustrie. SLM kann einige Titanlegierungen wie Ti6Al4V, Ti6Al7Nb, TiAl6V4, TiAl6Nb7 und Ti64 verarbeiten.

3. Edelstahllegierungen

Edelstahllegierungen sind korrosionsbeständige, verschleißfeste und duktile Werkstoffe und finden Anwendung in der Chemie-, Lebensmittel- und Schifffahrtsindustrie. Zu den Edelstahllegierungen, die SLM verarbeiten kann, gehören unter anderem 316L, 17-4 PH, 15-5 PH, 304L und 420.

Fein poliertes Edelstahlteil

4. Nickellegierungen

Nickellegierungen sind hochtemperaturbeständige, hochfeste und oxidationsbeständige Werkstoffe, die in der Energie-, Nuklear- und Luft- und Raumfahrtindustrie Anwendung finden. SLM kann folgende Nickellegierungen verarbeiten: Inconel 625, Inconel 718, Hastelloy X und Rene 80.

5. Kobaltlegierungen

Kobaltlegierungen sind biokompatible, verschleißfeste und temperaturbeständige Werkstoffe mit Anwendung in der Medizin-, Zahnmedizin- und Luft- und Raumfahrtindustrie. Zu den Kobaltlegierungen, die mit SLM verarbeitet werden können, gehören CoCrMo, CoCrW und CoCr.

6. Kupferlegierungen

Kupferlegierungen sind elektrisch und thermisch leitfähige, duktile und antimikrobielle Materialien mit Anwendung in der Elektro-, Elektronik- und Wärmeübertragungsindustrie. Einige Kupferlegierungen, die mit SLM verarbeitet werden können, sind CuCrZr, CuNi2SiCr, CuSn10 und CuZn.

Tipps zur Auswahl der SLM-Materialien

1. Schmelzpunkt: Das Material sollte einen geeigneten Schmelzpunkt haben, den der Laserstrahl erreichen kann, ohne übermäßige Verdampfung, Oxidation oder Pulverspritzer zu verursachen.

2. Wärmeleitfähigkeit: Das Material sollte eine geringe Wärmeleitfähigkeit aufweisen, um Wärmeverluste und Wärmegradienten während des Schmelzens und Erstarrens zu minimieren und so Eigenspannungen, Verformungen und Risse im Teil zu reduzieren.

3. Pulvereigenschaften: Das Material sollte eine kugelförmige und gleichmäßige Pulvermorphologie mit einer engen Partikelgrößenverteilung aufweisen, um die Fließfähigkeit des Pulvers, die Packungsdichte und die Laserabsorption zu verbessern.

4. Mechanische Eigenschaften: Das Material sollte fest, hart, duktil und ermüdungsbeständig sein, um den Belastungen und Umgebungsbedingungen der vorgesehenen Anwendung standzuhalten.

5. Chemische Zusammensetzung: Das Material sollte eine stabile und homogene chemische Zusammensetzung aufweisen, die sich während des SLM-Prozesses nicht wesentlich ändert, wodurch Entmischung, Niederschlag und Verunreinigung des Teils verhindert werden.

Anwendungen des SLM-3D-Drucks

Einige Branchen nutzen SLM bereits zur Herstellung robuster, langlebiger und funktionaler Teile.

● Luft- und Raumfahrt: SLM kann Teile für Flugzeugtriebwerke, Turbinen, Raketen, Satelliten und Drohnen herstellen, beispielsweise Rotorblätter, Düsen, Injektoren, Halterungen und Gehäuse.

● Automobilindustrie: SLM kann Teile für Autos, Motorräder und Lastwagen herstellen, beispielsweise Kolben, Zahnräder, Ventile, Krümmer und Fahrgestelle.

● Medizin: Mit SLM können Teile für medizinische und zahnmedizinische Anwendungen hergestellt werden, beispielsweise Implantate, Prothesen, chirurgische Instrumente und kieferorthopädische Geräte.

● Energie: SLM kann Teile für Anwendungen zur Energieerzeugung und -speicherung herstellen, beispielsweise Windturbinen, Solarmodule, Brennstoffzellen und Batterien.

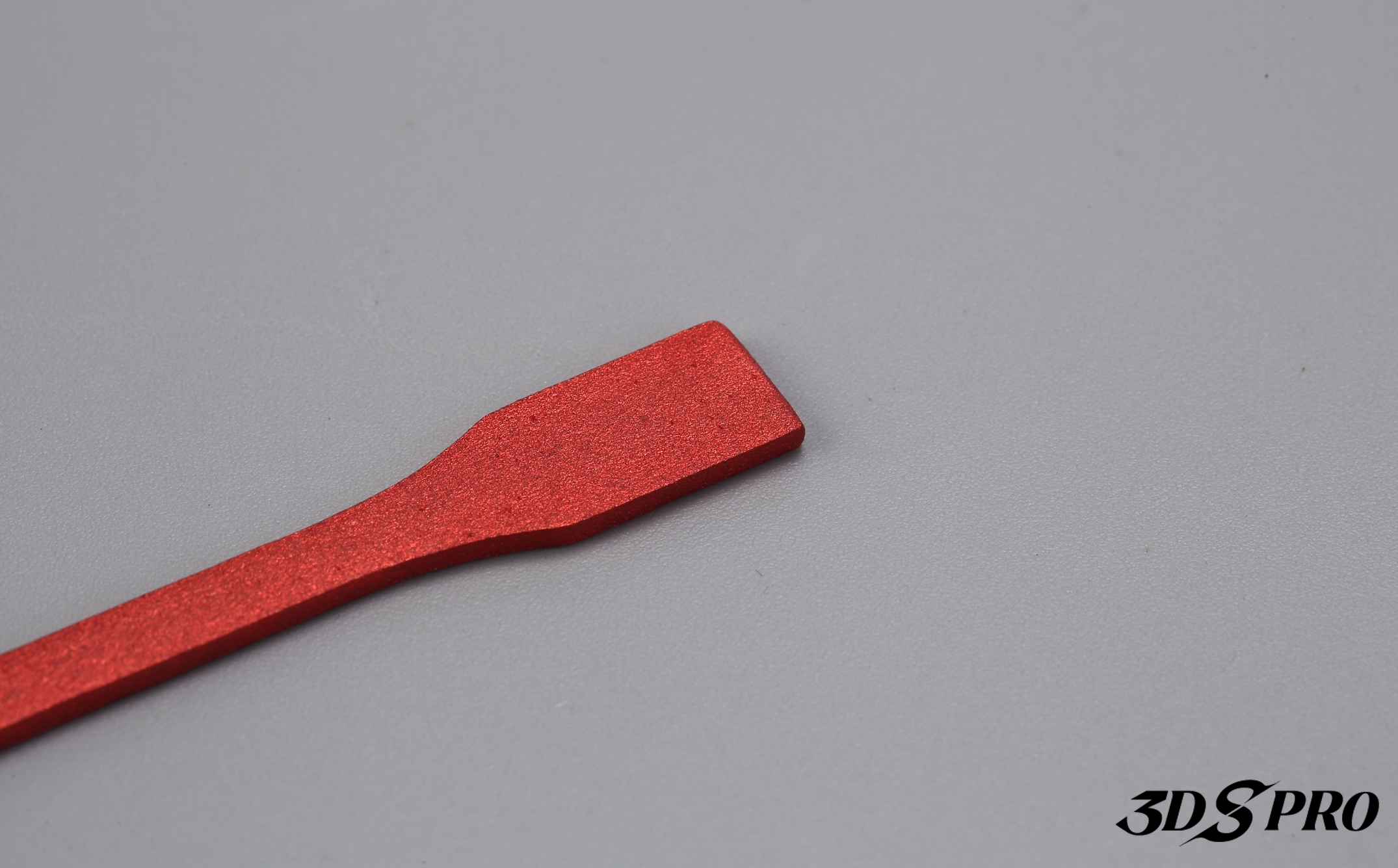

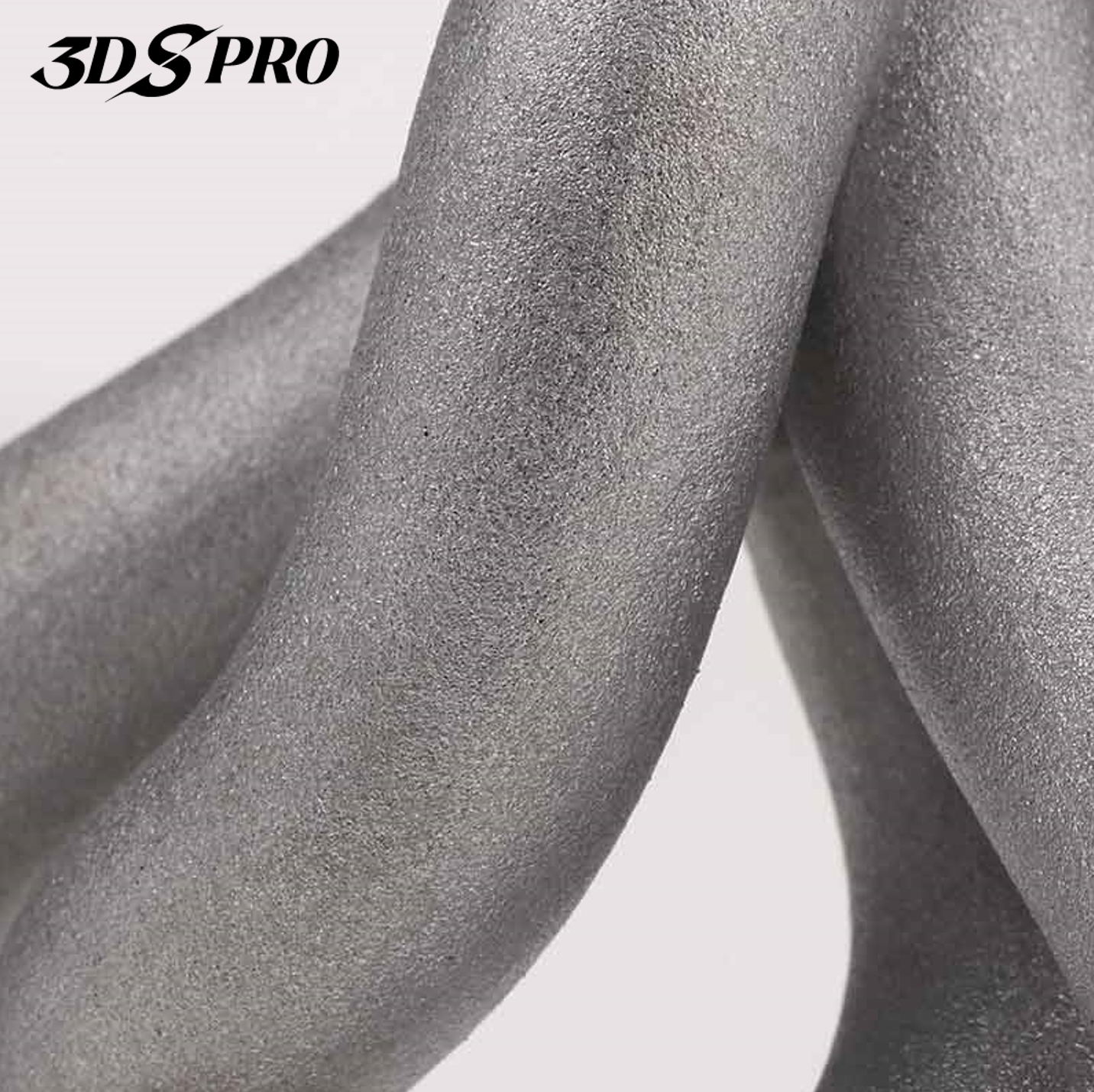

3DSPRO SLM-gedrucktes Rohr aus Aluminiumlegierung AlSi₁₀Mg, Detail

Vor- und Nachteile des SLM-3D-Drucks

Vorteile

● Hohe Qualität: SLM erzeugt Teile mit hoher Dichte, Festigkeit, Härte und Genauigkeit sowie hervorragender Oberflächengüte und Dimensionsstabilität. Es können auch Teile mit komplexen und feinen Merkmalen hergestellt werden, die mit anderen Methoden nur schwer oder gar nicht zu erreichen sind.

● Hohe Leistung: SLM erstellt Teile mit kundenspezifischen und funktionalen Eigenschaften, wie thermischen, elektrischen oder mechanischen Eigenschaften, durch die Verwendung verschiedener Materialien und Legierungen oder durch die Erstellung abgestufter oder zusammengesetzter Strukturen.

● Hohe Flexibilität: SLM erstellt Teile in beliebiger Form, Größe und Geometrie entsprechend dem Design und den Spezifikationen von Kunden oder Anwendungen. SLM kann auch Teile mit inneren Hohlräumen, Kanälen und Gitterstrukturen erstellen, die die Funktionalität und Ästhetik der Teile optimieren.

● Hohe Nachhaltigkeit: SLM kann den Materialverbrauch, den Energieverbrauch und die Umweltbelastung der Teile durch weniger Materialverbrauch, weniger Abfall und weniger Emissionen reduzieren. SLM kann außerdem das überschüssige Pulver recyceln und für zukünftige Drucke wiederverwenden sowie beschädigte oder abgenutzte Teile reparieren und aufarbeiten.

Nachteile

● Hohe Kosten: SLM ist eine relativ teure Technologie, da sie hohe Anfangsinvestitionen, hohe Betriebskosten und hohe Wartungskosten erfordert. Außerdem werden teure und seltene Metallpulver hoher Qualität und Reinheit benötigt. SLM ist aufgrund der geringen Produktionsgeschwindigkeit und des geringen Produktionsvolumens nicht für die Massenproduktion geeignet.

● Hohe Komplexität: SLM ist eine komplexe und anspruchsvolle Technologie, die hohe Fachkompetenz, Präzision und Kontrolle erfordert. Zahlreiche Parameter und Variablen beeinflussen die Qualität und Eigenschaften der Teile, wie Laserleistung, Lasergeschwindigkeit, Schichtdicke, Scanstrategie und Pulvereigenschaften. SLM erfordert zudem umfangreiche Nachbearbeitung und Qualitätskontrolle, um die Qualität und Sicherheit der Teile zu gewährleisten.

● Hohes Risiko: Beim SLM treten hohe Temperaturen, hoher Druck und starke Strahlung auf, was zu thermischen Spannungen, Verformungen, Rissen und Defekten in den Teilen sowie zu Oxidation, Verunreinigung und Verdampfung des Pulvers führen kann.

Online-SLM-3D-Druckdienste bei 3DSPRO

Wenn Sie nach einem zuverlässigen, professionellen und erschwinglichen Online-SLM-3D-Druckservice suchen, schauen Sie sich 3DSPRO an!

Bei 3DSPRO profitieren Sie von den Vorteilen des SLM-3D-Drucks, ohne sich um die Betriebsrisiken und Herausforderungen eines SLM-Druckers auf eigene Kosten kümmern zu müssen. Laden Sie Ihre STL-Dateien über die Sofortangebotsmaschine unserer Website hoch und prüfen Sie den Preis für die Herstellung Ihrer 3D-Metallteile. Sie können außerdem aus verschiedenen Materialien und Oberflächen für Ihre SLM-Teile wählen.

Darüber hinaus bieten wir 3D Plus™-Nachbearbeitungslösungen für SLM an, einschließlich aller Arten der Nachbearbeitung wie Glühen, Eloxieren, Spritzlackieren, Galvanisieren, Trommeln, Polieren usw.

Unsere Experten bieten Ihnen Vorschläge zur Herstellbarkeit, Qualitätssicherung und technischen Support. 3DSPRO kann Ihre SLM-Teile innerhalb von 7 Werktagen liefern, mit weltweitem Versand und Sendungsverfolgung.

Quellen:

[1] Cho, Chia-Hung, et al. „Schweißbadmessung mit thermischem Array-Sensor.“ Proceedings of SPIE, 2015, https://doi.org/10.1117/12.2187751.

[2] Direktes Metall-Lasersintern. https://www.parkerlatifi.com/ShowPage/245/Direct-Metal-Laser-Sintering

[3] Wie ausgereift sind 3D-Drucktechnologien für Metall? - AMFG. https://amfg.ai/2019/09/03/how-mature-are-metal-3d-printing-technologies/

[4] Direktes Metall-Lasersintern. https://www.parkerlatifi.com/ShowPage/245/Direct-Metal-Laser-Sintering