Was ist Polypropylen?

Polypropylen (PP), auch Polypropen genannt, ist ein vielseitiger thermoplastischer Kunststoff, der durch Polymerisation von Propylen hergestellt wird. Es zeichnet sich durch seine lineare Kohlenwasserstoffstruktur aus, die ein teilweise kristallines und unpolares Material ergibt. Mit einem hohen Schmelzpunkt von 130 bis 171 °C, einer geringen Dichte (0,895 bis 0,93 g/cm³) und einer hervorragenden chemischen Beständigkeit wird Polypropylen aufgrund seiner Zähigkeit und Haltbarkeit sehr geschätzt.

Polypropylen wurde Anfang der 1950er Jahre von den Chemikern Karl Rehn und Giulio Natta entwickelt und ist heute der weltweit am zweithäufigsten produzierte Kunststoff. Es findet Anwendung in verschiedenen Branchen, darunter in der Verpackungs-, Automobil-, Textil- und Medizintechnik.

Polypropylen im 3D-Druck

PP ist bekannt für seine chemische Beständigkeit, Flexibilität und Haltbarkeit und ein beliebtes Material für verschiedene 3D-Druckanwendungen. Seine teilkristalline Beschaffenheit bringt jedoch Herausforderungen mit sich, wie z. B. Verformungen während des Abkühlprozesses, der eine präzise Temperaturkontrolle während des gesamten Druckvorgangs erfordert.

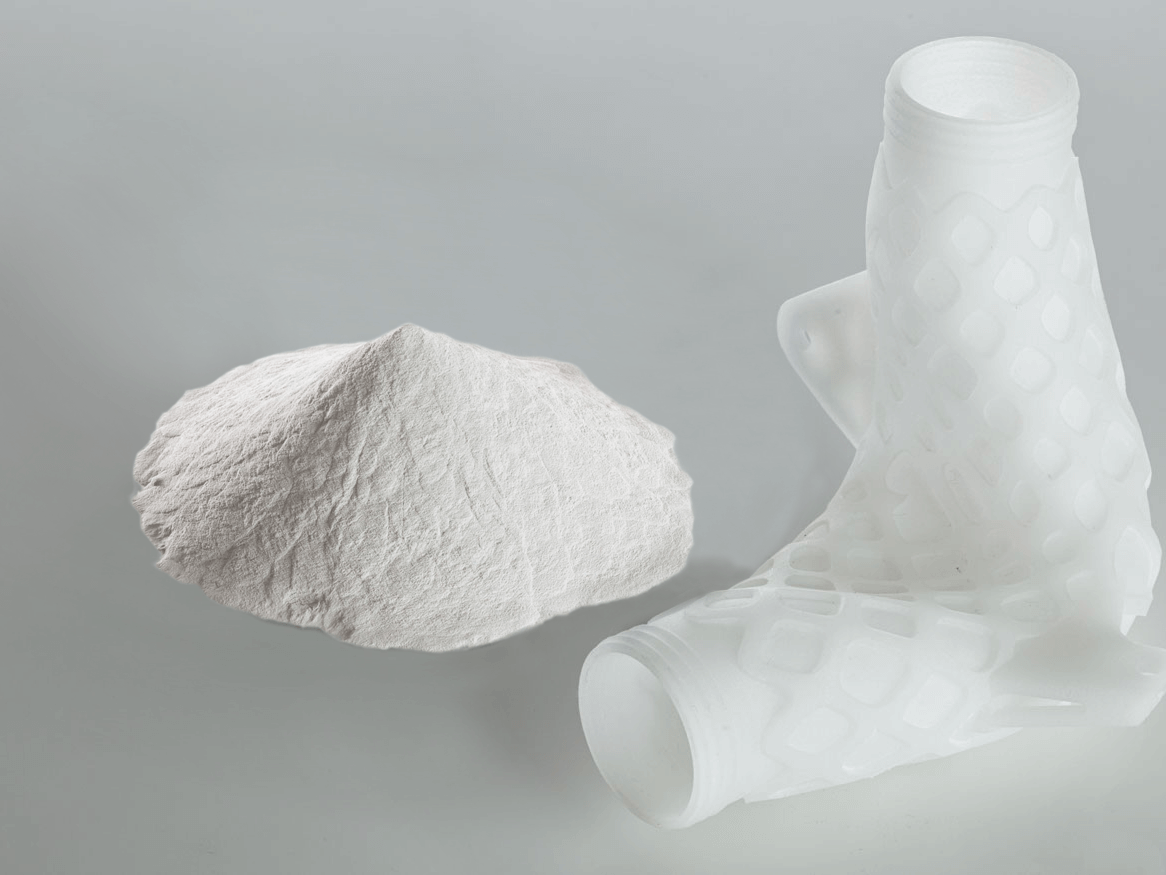

Im 3D-Druck wird Polypropylen vor allem in den Verfahren Fused Deposition Modeling (FDM) und Selective Laser Sintering (SLS) eingesetzt. Beim FDM-Druck mit PP wird das Material durch eine beheizte Düse extrudiert, während beim SLS-Druck PP-Pulver mit einem Laser gesintert wird. Beide Verfahren nutzen das geringe Gewicht und die Ermüdungsbeständigkeit von PP und eignen sich daher für die Herstellung funktionaler Prototypen, Autoteile und Konsumgüter.

Bildquelle: PPprint

Mechanische Eigenschaften von 3D-gedrucktem Polypropylen

Wichtige mechanische Eigenschaften

1. Zugfestigkeit

● Mittlere Zugfestigkeit, typischerweise im Bereich von 20 bis 40 MPa.

● Variiert je nach Druckparametern und spezifischer PP-Formulierung.

● Im Allgemeinen niedriger als ABS oder PLA, aber höher als flexible Filamente.

2. Bruchdehnung

● Hohe Bruchdehnung, oft zwischen 100 % und 600 %.

● Bietet gute Duktilität und Schlagfestigkeit.

● Ermöglicht flexible und langlebige Teile.

3. Biegemodul

● Relativ niedriger Biegemodul, normalerweise zwischen 1,0 und 1,5 GPa.

● Ergibt Teile mit guter Flexibilität und Ermüdungsbeständigkeit.

4. Schlagfestigkeit

● Hervorragende Schlagfestigkeit, insbesondere bei Raumtemperatur.

● Die Kerbschlagzähigkeit nach Izod liegt typischerweise zwischen 20 und 100 J/m.

● Trägt zur Haltbarkeit und Robustheit des Materials bei.

5. Härte

● Die Shore-D-Härte liegt normalerweise zwischen 60 und 70.

● Bietet ein gutes Gleichgewicht zwischen Oberflächenhaltbarkeit und Flexibilität.

Bildquelle: BASF

3D-Druckverfahren für Polypropylen

Fused Deposition Modeling (FDM)

Aufgrund seiner Zugänglichkeit und Kosteneffizienz ist FDM die gängigste Methode zum 3D-Drucken von Polypropylen.

Wichtige Aspekte:

● Verwendet PP-Filamente.

● Erfordert eine beheizte Bauplatte (normalerweise 60–80 °C) für eine ordnungsgemäße Haftung.

● Die Drucktemperaturen liegen normalerweise zwischen 220 und 250 °C.

● Um Verformungen zu vermeiden, ist häufig eine geschlossene Druckumgebung erforderlich.

Herausforderungen:

● Verformung und Schrumpfung aufgrund der teilkristallinen Natur von PP.

● Schlechte Schichthaftung im Vergleich zu anderen Thermoplasten.

● Schwierigkeiten bei der Haftung der ersten Schicht auf der Bauplatte.

Lösungen:

● Verwendung von PP-spezifischen Bauplatten oder Haftlösungen.

● Optimierte Kühlstrategien zur Kontrolle der Kristallisation.

● Sorgfältige Kontrolle der Druckparameter zur Verbesserung der Schichtbindung.

Selektives Lasersintern (SLS)

SLS bietet die Möglichkeit, komplexe Geometrien mit PP-Pulver zu erstellen.

Wichtige Aspekte:

● Verwendet feines PP-Pulver als Druckmaterial.

● Der Laser sintert das Pulver Schicht für Schicht.

● Durch das Pulverbett sind keine Stützstrukturen erforderlich.

Vorteile:

● Hochauflösende und komplexe Geometrien sind möglich.

● Gute mechanische Eigenschaften durch gleichmäßiges Sintern.

● Geeignet für funktionale Prototypen und Endverbrauchsteile.

Herausforderungen:

● Erfordert spezielle, teure Ausrüstung.

● Zur Verbesserung der Oberflächenbeschaffenheit ist eine Nachbearbeitung erforderlich.

Materialextrusion mit Pellets

Eine neuere Methode, bei der für den Druck im größeren Maßstab PP-Pellets anstelle von Filamenten verwendet werden.

Wichtige Aspekte:

● Verwendet PP-Pellets, die direkt in einen Schneckenextruder eingespeist werden.

● Geeignet für großformatigen 3D-Druck.

● Wird häufig in industriellen Umgebungen verwendet.

Vorteile:

Kostengünstig für große Teile aufgrund des günstigeren Pelletmaterials.

Ermöglicht individuelle Materialmischungen und Zusatzstoffe.

Höherer Durchsatz im Vergleich zu filamentbasiertem FDM.

Herausforderungen:

Erfordert spezielle Ausrüstung.

Bei kleinen Details ist die Präzision geringer als bei filamentbasierten Methoden.

Multi Jet Fusion (MJF)

Obwohl es hauptsächlich mit Nylon verwendet wird, haben einige Hersteller PP-Materialien für MJF entwickelt.

Wichtige Aspekte:

● Verwendet PP-Pulver mit Binde- und Detaillierungsmitteln.

● Teile werden Schicht für Schicht aufgebaut und dann durch Hitze verschmolzen.

Vorteile:

● Hohe Produktivität und Skalierbarkeit.

● Gute mechanische Eigenschaften und Oberflächenbeschaffenheit.

● Geeignet für funktionale Prototypen und Endverbrauchsteile.

Herausforderungen:

● Begrenzte Materialauswahl im Vergleich zu anderen PP-Druckverfahren.

● Erfordert spezielle, teure Ausrüstung.

Bildquelle: Formlabs

Vor- und Nachteile des 3D-Drucks von Polypropylen

Vorteile

1. Chemische Beständigkeit: Polypropylen ist äußerst beständig gegen eine Vielzahl von Chemikalien, einschließlich Säuren, Basen und organischen Lösungsmitteln, und eignet sich daher für Anwendungen in rauen Umgebungen.

2. Flexibilität und Zähigkeit: PP ist für seine hervorragende Flexibilität und Zähigkeit bekannt, wodurch es erheblichen mechanischen Belastungen standhält, ohne zu brechen. PP-Material eignet sich ideal für die Herstellung langlebiger Teile wie Scharniere und Bänder.

3. Geringe Dichte: Dank der geringen Dichte ist PP leicht, was für Anwendungen von Vorteil ist, bei denen eine Gewichtsreduzierung entscheidend ist.

4. Ermüdungsbeständigkeit: Polypropylen weist eine gute Ermüdungsbeständigkeit auf und behält seine mechanischen Eigenschaften unter zyklischen Belastungsbedingungen.

5. Glatte Oberflächenbeschaffenheit: 3D-gedruckte PP-Teile haben oft eine glatte Oberflächenbeschaffenheit, was aus ästhetischen und funktionalen Gründen von Vorteil sein kann.

Nachteile

1. Verziehen und Schrumpfen: Eine der größten Herausforderungen beim 3D-Druck mit PP ist die Tendenz zum Verziehen und Schrumpfen während des Abkühlvorgangs, was die Maßgenauigkeit und Oberflächenbeschaffenheit der gedruckten Teile beeinträchtigen kann.

2. Haftungsprobleme: PP haftet schlecht am Druckbett und anderen Oberflächen, was bei unsachgemäßer Handhabung zu Druckfehlern führen kann. Oft sind spezielle Klebstoffe oder Druckbettbehandlungen erforderlich.

3. Hohe Drucktemperatur: Polypropylen erfordert eine hohe Drucktemperatur, was die Kompatibilität mit einigen 3D-Druckern einschränken kann.

4. Kosten: PP-Filament kann im Vergleich zu anderen gängigen 3D-Druckmaterialien wie PLA und ABS teurer sein.

5. UV-Empfindlichkeit: Polypropylen ist empfindlich gegenüber ultraviolettem Licht und Oxidation und daher für den längeren Einsatz im Freien ungeeignet.

Anwendungen von 3D-gedrucktem Polypropylen

Automobilindustrie

Polypropylen wird in der Automobilindustrie häufig zur Herstellung funktionaler Prototypen, Innenraumkomponenten und Sonderanfertigungen verwendet. Seine Zähigkeit und Ermüdungsbeständigkeit machen es ideal für Teile, die mechanischer Belastung standhalten müssen.

Verpackung

Dank seines geringen Gewichts und seiner Langlebigkeit eignet sich PP ideal für die Entwicklung von Verpackungslösungen. Es wird häufig zur Herstellung von Behältern, Flaschen und Verpackungsfolien verwendet, die chemikalienbeständig und flexibel sein müssen.

Medizinisch

Im medizinischen Bereich wird 3D-gedrucktes PP zur Herstellung von chirurgischen Instrumenten, Prothesen und medizinischen Geräten verwendet. Seine Biokompatibilität und chemische Beständigkeit sind entscheidend für Anwendungen, die Sterilität und Haltbarkeit erfordern.

Konsumgüter

Polypropylen wird zur Herstellung einer Vielzahl von Konsumgütern verwendet, darunter Haushaltsgegenstände, Spielzeug und Sportgeräte. Seine hohe Verschleißfestigkeit macht es für den täglichen Gebrauch geeignet.

Bildquelle: PPprint

Probieren Sie den 3D-Druck von PP-Kunststoffteilen bei 3DSPRO aus

Wenn Sie die Vorteile des 3D-Drucks mit Polypropylen (PP) erkunden möchten, bietet 3DSPRO fortschrittliche, auf Ihre Bedürfnisse zugeschnittene 3D-Druckdienste mit selektivem Lasersintern (SLS) .

Die SLS-3D-Druckservices von 3DSPRO mit PP-Materialien eignen sich ideal für die Herstellung komplexer Geometrien und funktionaler Prototypen, die die einzigartigen Eigenschaften von Polypropylen wie chemische Beständigkeit, Flexibilität und Zähigkeit erfordern. Ob Sie kundenspezifische Automobilkomponenten, medizinische Geräte oder Konsumgüter benötigen – 3DSPRO liefert hochwertige Ergebnisse mit höchster Genauigkeit und hervorragender Oberflächengüte.