Definition und Druckverfahrensvergleich

Zwei der bekanntesten Technologien im 3D-Druck von Nylon sind Multijet Fusion (MJF) und Selektives Lasersintern (SLS) . Beide verfügen über einzigartige Eigenschaften und eignen sich für unterschiedliche Anwendungen. Um die beste Technologie für einen bestimmten Anwendungsfall zu finden, ist es wichtig, ihre Definitionen und den Vergleich ihrer Druckverfahren zu verstehen.

MJF 3D-Druck

Multi Jet Fusion, ein von HP entwickeltes Pulverbett-Fusionsverfahren, erstellt Teile Schicht für Schicht aus einem digitalen 3D-Modell. Dabei wird ein Tintenstrahl-Array verwendet, um Schmelzmittel auf ein Bett aus Nylonpulver aufzutragen. Diese Mittel definieren den Bereich, der durch eine Infrarot-Wärmequelle verfestigt wird, wodurch das gewünschte Teil entsteht. MJF ist bekannt für seine Druckgeschwindigkeit und die Fähigkeit, Teile mit gleichbleibenden mechanischen Eigenschaften herzustellen.

SLS 3D-Druck

Beim selektiven Lasersintern (SLS) hingegen werden Teile ebenfalls schichtweise durch Verschmelzen eines Pulverbetts aufgebaut. Dabei wird ein Hochleistungslaser zum Sintern des Nylonpulvers eingesetzt, wobei die Partikel selektiv zu einer festen Struktur verschmolzen werden. SLS ist bekannt für die Herstellung robuster, funktionaler Teile mit komplexer Geometrie.

Vergleich der Druckverfahren

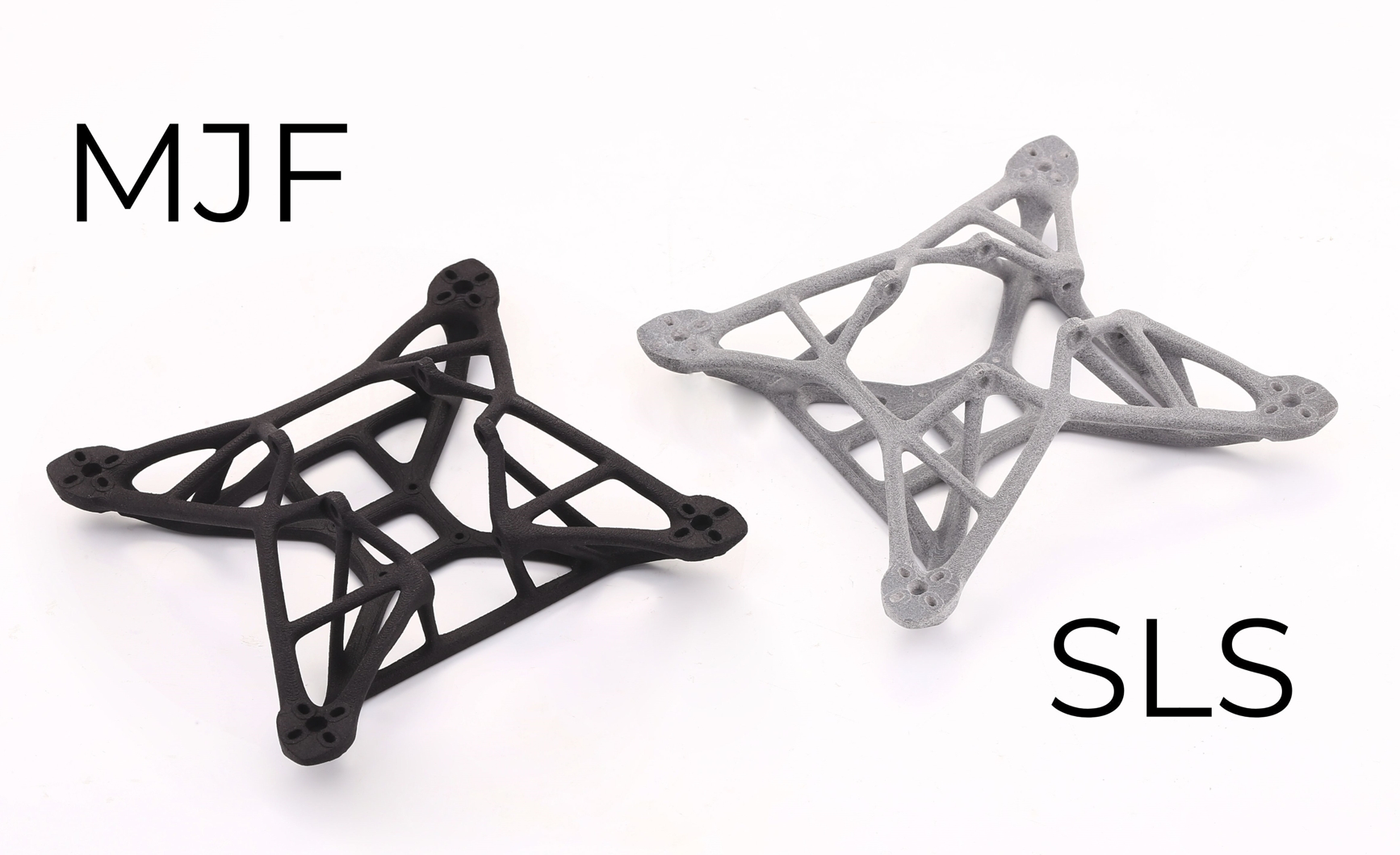

Der Hauptunterschied zwischen MJF und SLS liegt in den Wärmequellen: MJF verwendet Infrarotwärme, um die durch Detaillierungs- und Schmelzmittel definierten Bereiche zu verschmelzen, während SLS das Pulver mit einem Laser sintern kann. Dieser Unterschied führt zu Abweichungen in Oberflächenbeschaffenheit, Detailgenauigkeit und mechanischen Eigenschaften.

MJF bietet typischerweise eine etwas höhere Druckauflösung und bessere isotrope Eigenschaften und ist daher ideal für kleinere, funktionale Teile. SLS hingegen kann eine breitere Materialpalette nutzen und wird häufig für größere Teile oder visuelle Prototypen gewählt.

Ob MJF oder SLS verwendet wird, hängt von den spezifischen Anforderungen des zu druckenden Teils ab, wie z. B. Detailgenauigkeit, Festigkeit und Produktionsvolumen. In den folgenden Abschnitten werden diese beiden Technologien im Detail erläutert.

MJF-Nylon vs. SLS-Nylon

Bei der Bewertung von MJF und SLS für den 3D-Druck von Nylon ist es entscheidend, die Materialeigenschaften zu verstehen, die jedes Verfahren den fertigen Teilen verleiht. Beide Technologien verwenden Nylon, einen vielseitigen thermoplastischen Kunststoff, die Ergebnisse können jedoch aufgrund der unterschiedlichen Techniken der einzelnen Methoden unterschiedlich ausfallen.

MJF Nylon-Eigenschaften

MJF-Nylon, insbesondere Nylon PA 12, ist für seine Zähigkeit und chemische Beständigkeit bekannt und eignet sich daher für ein breites Anwendungsspektrum. Das MJF-Verfahren verbessert die isotropen mechanischen Eigenschaften des Materials, d. h. Festigkeit und Haltbarkeit bleiben unabhängig von der Ausrichtung des Teils konstant. Dies ist besonders vorteilhaft für Teile, die multidirektionalen Kräften ausgesetzt sind.

SLS-Nylon-Eigenschaften

SLS-Nylon zeichnet sich zudem durch hohe Zähigkeit und ein gutes Verhältnis von Festigkeit zu Dichte aus. Es lässt sich leicht einfärben, was eine größere Bandbreite an ästhetischen Möglichkeiten ermöglicht. SLS-Teile können jedoch eine leichte Anisotropie der mechanischen Eigenschaften aufweisen, d. h. die Festigkeit kann je nach Belastungsrichtung variieren. Dieser Faktor ist bei Teilen, die eine gleichmäßige Festigkeit erfordern, unbedingt zu berücksichtigen.

Vergleichen Sie die Leistung von MJF-gedruckten Teilen mit der von SLS-gedruckten Teilen

Maßgenauigkeit und Oberflächengüte

MJF ist bekannt für seine hohe Maßgenauigkeit und glatte Oberflächenbeschaffenheit. Die Technologie ermöglicht feine Details und eine verfeinerte Oberfläche, wodurch der Nachbearbeitungsbedarf reduziert werden kann. Dadurch eignet sich MJF ideal für Anwendungen, bei denen Präzision an erster Stelle steht.

SLS ist zwar ebenfalls präzise, weist aber aufgrund der Natur des Lasersinterprozesses tendenziell eine rauere Oberflächenbeschaffenheit auf. Dies kann jedoch für bestimmte Anwendungen von Vorteil sein, bei denen die Textur von Vorteil ist oder eine Nachbearbeitung geplant ist, um die gewünschte Oberfläche zu erzielen.

Mechanische Eigenschaften

MJF-Teile weisen hervorragende isotrope mechanische Eigenschaften auf, d. h. ihre Festigkeit und Haltbarkeit sind in alle Richtungen gleichbleibend. Dies ist auf die gleichmäßige Temperaturkontrolle während des Druckvorgangs zurückzuführen, die eine gleichmäßige Verschmelzung des Pulvers gewährleistet.

SLS-Teile hingegen können eine leichte Anisotropie aufweisen, wobei die mechanischen Eigenschaften je nach Ausrichtung des Teils variieren. SLS wird jedoch nach wie vor für die Herstellung robuster Teile geschätzt, die Funktionstests und der Nutzung standhalten.

Produktionsgeschwindigkeit und -volumen

Hinsichtlich der Produktionsgeschwindigkeit sind beide Technologien vergleichbar, doch MJF hat hinsichtlich des Durchsatzes bei größeren Produktionsmengen einen Vorteil. Dies liegt an der Art des MJF-Prozesses, der mehrere Teile gleichzeitig und effizient verarbeiten kann.

SLS eignet sich gut für die Produktion kleiner bis mittlerer Stückzahlen und kann auch größere Baugrößen verarbeiten. Daher ist es eine gute Wahl für größere Teile oder wenn keine größere Anzahl von Teilen erforderlich ist.

Materialnutzung

Die MJF-Technologie zeichnet sich durch eine höhere Recyclingfähigkeit des Pulvers aus, was zu Kosteneinsparungen und Umweltvorteilen führen kann. Die Möglichkeit, mehr Material wiederzuverwenden, bedeutet weniger Abfall und niedrigere Materialkosten.

Beim SLS-Druck ist die Recyclingrate des Pulvers geringer, was die Materialkosten mit der Zeit erhöhen kann. Die große Auswahl an Materialien für den SLS-Druck kann dies jedoch ausgleichen und bietet mehr Optionen für spezifische Anwendungsanforderungen.

Überlegungen zur Anwendung

Bei der Entscheidung für Multi Jet Fusion (MJF) und Selective Laser Sintering (SLS) für den 3D-Druck mit Nylon sollten mehrere Anwendungsaspekte berücksichtigt werden, um sicherzustellen, dass die gewählte Methode mit den Projektzielen übereinstimmt.

Designkomplexität

Aufgrund seiner hohen Auflösung und isotropen Eigenschaften eignet sich MJF gut für Teile mit komplizierten Details und komplexen Geometrien. Es kann feine Merkmale und interne Kanäle präzise erzeugen, die für SLS eine Herausforderung darstellen können.

Funktionale Anforderungen

Für Teile, die eine hohe Haltbarkeit und gleichmäßige Festigkeit erfordern, wie z. B. funktionale Prototypen oder Endverbrauchskomponenten, ist MJF aufgrund seiner konsistenten mechanischen Eigenschaften eine gute Wahl. SLS-Teile sind zwar immer noch robust, erfordern jedoch aufgrund möglicher Anisotropie möglicherweise zusätzliche Überlegungen hinsichtlich der Ausrichtung während des Drucks.

Ästhetische Vorlieben

Wenn Farbe und Finish wichtig sind, bietet SLS mehr Flexibilität bei der Nachbearbeitung. Teile können in verschiedenen Farben eingefärbt werden, was für verbraucherorientierte Produkte oder Teile, die bestimmten Markenrichtlinien entsprechen müssen, von Vorteil ist.

Produktionsvolumen und Kosten

MJF kann bei größeren Produktionsläufen aufgrund der schnelleren Bauzeiten und der höheren Recyclingfähigkeit des Pulvers kostengünstiger sein, was im Laufe der Zeit zu erheblichen Materialkosteneinsparungen führt. SLS eignet sich möglicherweise besser für kleinere Chargen oder individuelle Sonderteile.

Materialauswahl

Während beide Technologien hauptsächlich Nylon 12 verwenden, kann SLS eine breitere Palette an Materialien verarbeiten, darunter flexible Optionen wie TPU oder glasfaserverstärkte Varianten für zusätzliche Festigkeit. Diese Vielseitigkeit kann für Anwendungen, die spezifische Materialeigenschaften erfordern, entscheidend sein.

Umweltauswirkungen

Die höhere Recyclingquote des Pulvers von MJF trägt zu einem nachhaltigeren Produktionsprozess bei, reduziert Abfall und verringert möglicherweise den ökologischen Fußabdruck der Fertigungsvorgänge.

Eine gründliche Bewertung dieser Aspekte führt Sie zur geeignetsten Technologie für Ihre spezifischen Anwendungsanforderungen.