FDM ist die am weitesten verbreitete 3D-Drucktechnologie für Hersteller und Verbraucher. Sie eignet sich für Rapid Prototyping, Funktionstests und die Kleinserienproduktion von Kunststoffteilen. FDM kann mit einer Vielzahl von thermoplastischen Materialien wie ABS, PLA, PETG und Nylon drucken, die unterschiedliche Eigenschaften und Anwendungen bieten.

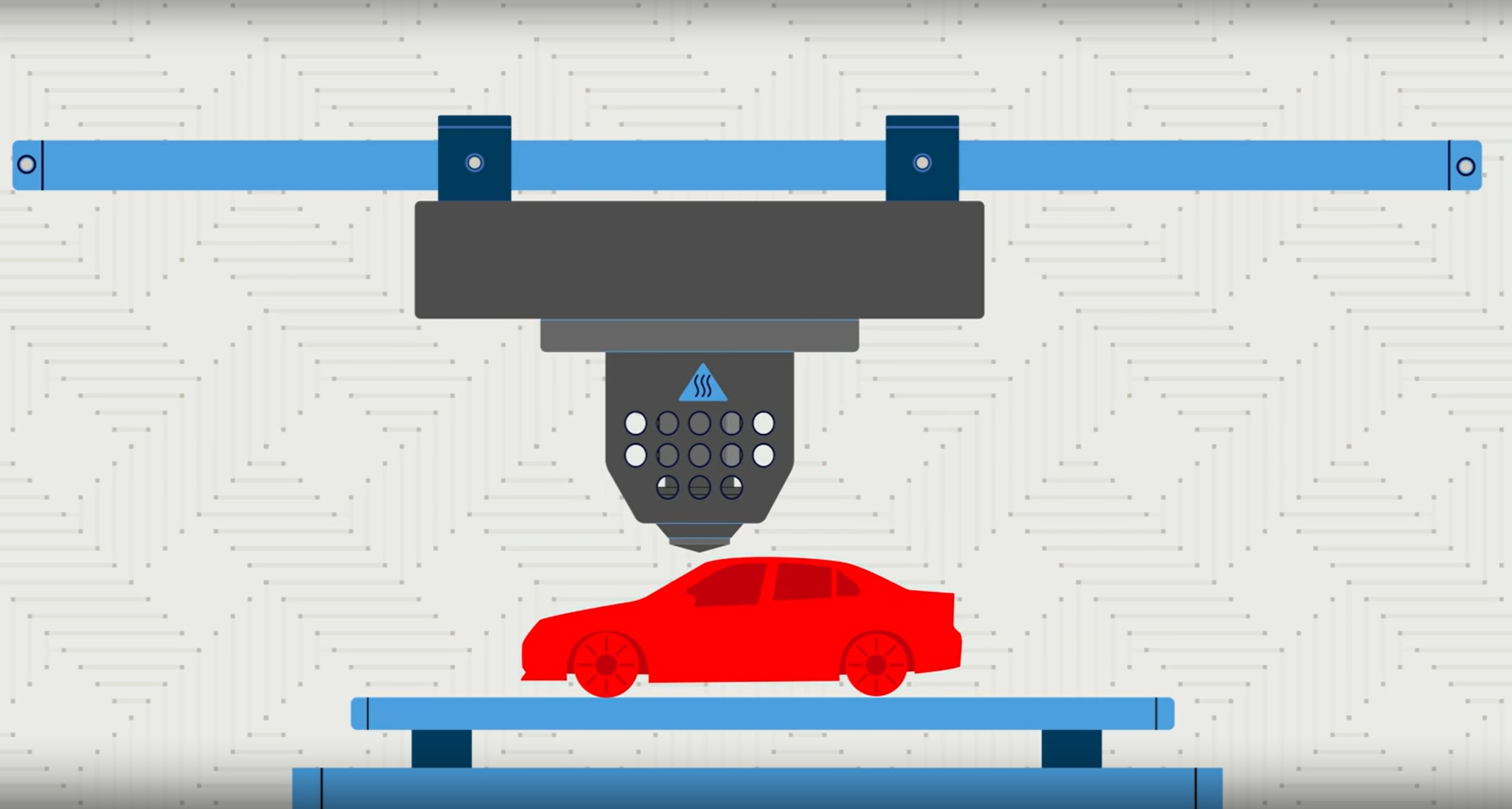

Was ist Fused Deposition Modeling (FDM-3D-Druck)?

Fused Deposition Modeling (FDM) ist eine 3D-Drucktechnologie, bei der Teile aus Kunststofffilamenten durch Schmelzen und anschließendes schichtweises Ablegen hergestellt werden. [1]

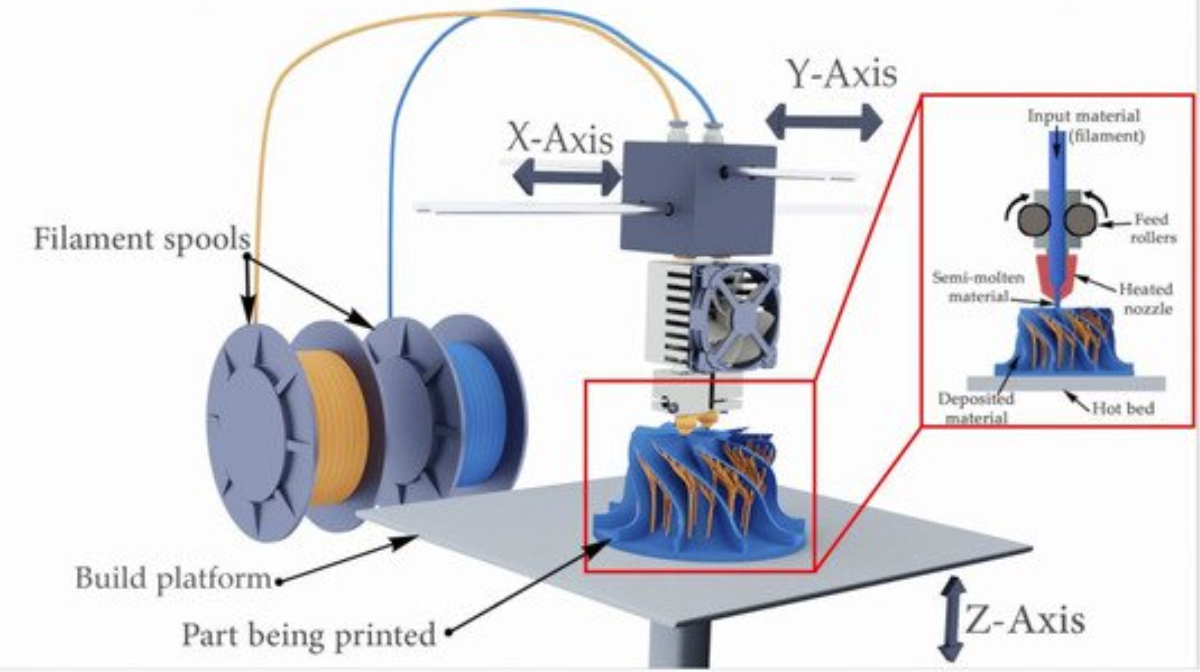

Beim FDM-Verfahren wird eine Spule Filamentmaterial durch eine beheizte Extruderdüse geführt, die das Material schmilzt und auf eine Bauplattform extrudiert. Die Düse bewegt sich entlang der X- und Y-Achse und folgt dabei einem vorgegebenen Pfad, der auf der digitalen Designdatei basiert. Die Bauplattform bewegt sich entlang der Z-Achse und senkt sich nach jeder fertiggestellten Schicht ab. Der Vorgang wiederholt sich, bis das gesamte Teil geformt ist.

Bildquelle: Stratasys

FDM 3D-Druckmaterialien

FDM-3D-Druckmaterialien sind Filamente, die in die Extruderdüse eingeführt und geschmolzen werden, um die Schichten des Druckteils zu bilden. Es gibt viele Arten von FDM-Filamenten mit jeweils unterschiedlichen Eigenschaften und Anwendungen.

PLA (Polymilchsäure)

PLA ist ein biologisch abbaubares und umweltfreundliches Material aus Maisstärke oder Zuckerrohr. Es ist das beliebteste und benutzerfreundlichste FDM-Filament, da es eine niedrige Drucktemperatur, gute Schichthaftung und minimale Verformung aufweist. PLA eignet sich für Prototypen, dekorative Modelle und spannungsarme Teile. PLA ist in einer Vielzahl von Farben und Mischungen erhältlich, z. B. als im Dunkeln leuchtendes, transparentes oder leitfähiges PLA. Es ist jedoch nicht sehr haltbar, hitzebeständig oder flexibel und kann mit der Zeit durch Feuchtigkeit oder Sonnenlicht an Qualität verlieren.

ABS (Acrylnitril-Butadien-Styrol)

ABS ist ein starkes und robustes Material, das in der Kunststoffindustrie weit verbreitet ist. Es ist sehr schlagfest, hitzebeständig und chemikalienbeständig und eignet sich daher ideal für Funktionsteile wie Zahnräder, Gehäuse oder Ummantelungen. ABS kann auch durch Schleifen, Glätten oder Lackieren nachbearbeitet werden. Allerdings erfordert ABS zum Drucken ein beheiztes Druckbett und eine gut belüftete Umgebung, da es beim Abkühlen zum Verziehen und Schrumpfen neigt und beim Erhitzen unangenehme Dämpfe abgibt.

PET (Polyethylenterephthalat)

PET ist ein thermoplastisches Polymer, das häufig für Plastikflaschen und Lebensmittelbehälter verwendet wird. PET ist recycelbar, transparent und lebensmittelecht. PET kann auch zu PETG (Polyethylenterephthalatglykol) modifiziert werden, das flexibler, haltbarer und einfacher zu bedrucken ist als PET. PET und PETG eignen sich für den Druck von Teilen, die Wasser, Hitze oder Chemikalien standhalten müssen, wie z. B. Vasen, Flaschen oder Outdoor-Modelle. PET und PETG haben eine gute Schichthaftung und minimalen Verzug, erfordern aber möglicherweise höhere Drucktemperaturen und langsamere Geschwindigkeiten als PLA oder ABS.

Nylon (Polyamid)

Nylon ist ein synthetisches Polymer, das für seine Festigkeit, Flexibilität und Abriebfestigkeit bekannt ist. Nylon eignet sich zum Drucken von Teilen, die hohen Belastungen, Verschleiß oder Stößen standhalten müssen, wie z. B. Scharnieren, Zahnrädern oder Lagern. Nylon kann auch gefärbt oder mit anderen Materialien wie Kohlefaser oder Glasfaser gemischt werden, um seine Eigenschaften zu verbessern. Nylon ist jedoch hygroskopisch, d. h. es nimmt Feuchtigkeit aus der Luft auf, was die Druckqualität und -leistung beeinträchtigen kann. Außerdem erfordert Nylon zum Drucken eine hohe Drucktemperatur und ein beheiztes Druckbett und kann sich beim Abkühlen verziehen oder schrumpfen.

TPU (Thermoplastisches Polyurethan)

TPU ist ein flexibles Filament, das sich biegen, dehnen und komprimieren lässt, ohne zu brechen. Es eignet sich zum Drucken elastischer Teile wie Dichtungen oder Handyhüllen. TPU ist abriebfest, chemikalienbeständig und stoßdämpfend. Es ist jedoch schwieriger zu drucken als starre Filamente, da es die Extruderdüse verstopfen oder sich auf der Bauplattform wellen oder verziehen kann. TPU erfordert außerdem eine geringere Druckgeschwindigkeit und eine höhere Drucktemperatur als PLA oder ABS.

PC (Polycarbonat)

PC ist ein Hochleistungsmaterial mit hervorragenden mechanischen, thermischen und optischen Eigenschaften. PC ist eines der stärksten und hitzebeständigsten FDM-Filamente, da es Temperaturen bis zu 110 °C und bis zu 250-mal stärkeren Stößen als Glas standhält. PC eignet sich zum Drucken von Teilen, die hohen Belastungen, Hitze oder Licht standhalten müssen, wie z. B. Autoteile, medizinische Geräte oder Linsen. Der Druck von PC ist jedoch sehr anspruchsvoll, da eine sehr hohe Drucktemperatur, ein beheiztes Bett, eine beheizte Kammer und eine gute Belüftung erforderlich sind, um Verformungen, Risse oder Rauchentwicklung zu vermeiden.

Dies sind einige der gängigsten FDM-3D-Druckmaterialien. Es gibt jedoch noch viele weitere Optionen auf dem Markt, wie z. B. Holz-, Metall- oder Keramikfilamente , die unterschiedliche Ästhetik und Funktionalität bieten. Die Materialwahl hängt von den gewünschten Eigenschaften, Anwendungen und dem Budget des Druckteils ab.

Bildquelle: MatterHackers

Wie funktioniert FDM-3D-Druck?

Schritt 1: Design

Der erste Schritt besteht darin, ein digitales 3D-Modell des zu druckenden Teils zu erstellen oder herunterzuladen. Sie können Ihr eigenes Modell mit verschiedenen Softwaretools wie CAD, Blender oder Tinkercad entwerfen oder fertige Modelle auf Online-Plattformen wie Thingiverse, MyMiniFactory oder Cults finden. Das 3D-Modell sollte in einem mit Ihrem 3D-Drucker kompatiblen Dateiformat wie STL, OBJ oder 3MF gespeichert werden.

Schritt 2: In Scheiben schneiden

Der nächste Schritt besteht darin, das 3D-Modell in eine für den 3D-Drucker verständliche Anweisung umzuwandeln. Der Prozess erfolgt mithilfe von Slicing-Software wie Cura, Simplify3D oder PrusaSlicer. Diese unterteilt das Modell in dünne horizontale Schichten und generiert eine G-Code-Datei mit den Parametern und Befehlen für den 3D-Drucker, wie Druckgeschwindigkeit, Temperatur, Füllung und Stützstrukturen. Sie können diese Einstellungen Ihren Wünschen und dem verwendeten Material entsprechend anpassen.

Schritt 3: Drucken

Im letzten Schritt laden Sie die G-Code-Datei in Ihren 3D-Drucker und starten den Druckvorgang. Der 3D-Drucker erhitzt die Extruderdüse und die Bauplattform und führt das Filamentmaterial von der Spule durch den Extruder. Der Extruder bewegt sich entlang der X- und Y-Achse, folgt dem Pfad jeder Schicht und legt das geschmolzene Filament auf der Bauplattform ab. Die Bauplattform bewegt sich entlang der Z-Achse und senkt sich nach Abschluss jeder Schicht ab. Der Vorgang wiederholt sich, bis das gesamte Teil geformt ist. Je nach Größe und Komplexität des Teils kann die Druckzeit zwischen Minuten und Stunden variieren.

Schritt 4: Entfernen

Sobald der Druckvorgang abgeschlossen ist, können Sie das Teil von der Bauplattform entfernen. Verwenden Sie dazu ggf. einen Spachtel oder Schaber oder ein beheiztes Druckbett, um das Ablösen zu erleichtern. Eventuell müssen Sie auch alle Stützstrukturen oder Rafts entfernen, die dem Teil zur Verbesserung seiner Stabilität oder Qualität hinzugefügt wurden. Verwenden Sie hierfür eine Zange, einen Cutter oder eine Pinzette.

Schritt 5: Nachbearbeitung

Der letzte Schritt besteht in der Nachbearbeitung des Teils, um dessen Aussehen und Funktionalität zu verbessern. Verschiedene Methoden wie Schleifen, Glätten, Lackieren oder Kleben können die Oberflächenbeschaffenheit, Farbe oder Festigkeit des Teils verbessern. Auch andere Techniken wie Bohren, Gewindeschneiden oder Einsetzen können verwendet werden, um dem Teil Merkmale oder Komponenten hinzuzufügen. Die Nachbearbeitungsmethoden hängen vom Material und der Anwendung des Teils ab.

Bildquelle: 3DPRINT

FDM-Toleranzen und -Anwendungen

FDM-3D-Drucktoleranzen sind zulässige Abweichungen von den vorgesehenen Abmessungen des Druckteils. Toleranzen sind wichtig, um Passform, Funktion und Qualität des Teils sicherzustellen, insbesondere wenn es Teil einer Baugruppe ist oder bewegliche Komponenten enthält. FDM-Toleranzen hängen von verschiedenen Faktoren ab, wie z. B. dem Material, dem Drucker, der Ausrichtung, der Schichthöhe und der Nachbearbeitung des Teils.

Laut einigen Quellen beträgt die typische Toleranz eines 3D-Druckers für FDM:

± 0,5 % (Untergrenze: ± 0,5 mm)

Bei einem Teil mit einer Abmessung von 100 mm liegt der erwartete Fehlerbereich zwischen 99,5 mm und 100,5 mm. Dies ist jedoch nur eine allgemeine Richtlinie, und die tatsächliche Toleranz kann je nach Einzelfall und Druckereinstellungen variieren. Einige High-End-FDM-Drucker können Fehler von nur 0,1 % erreichen.

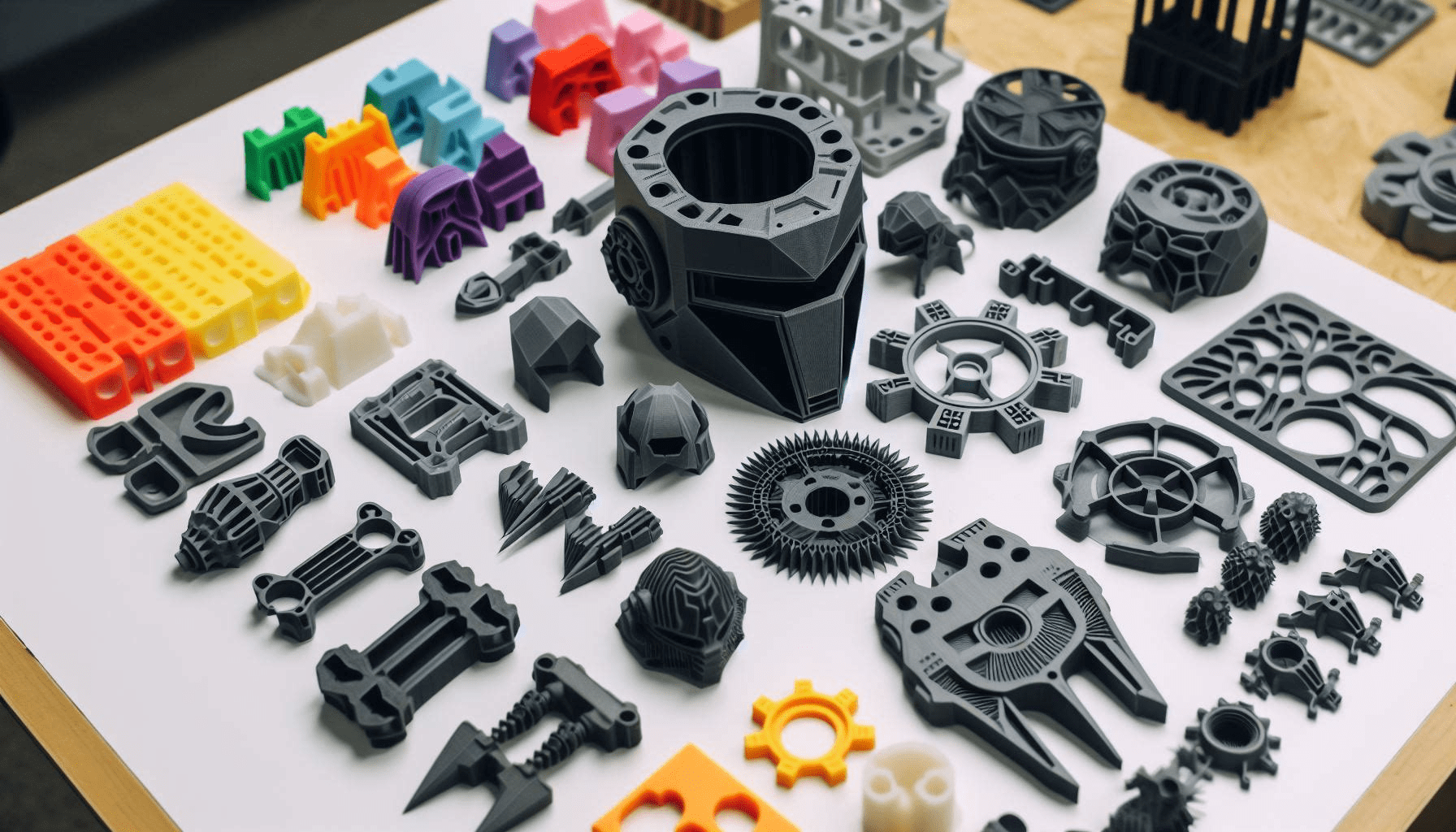

Anwendungen

● Funktionale Prototypen: Mit FDM können Teile erstellt werden, die die Leistung und Funktionalität des Endprodukts simulieren, beispielsweise Zahnräder, Gehäuse oder Ummantelungen. FDM kann auch mit Hochleistungsmaterialien wie PPSF oder PC drucken, die hoher Belastung, Hitze oder Chemikalien standhalten.

● Produktions- und Fertigungswerkzeuge: Mit FDM können Werkzeuge erstellt werden, die die Produktions- und Fertigungsprozesse unterstützen oder verbessern, wie etwa Vorrichtungen, Halterungen, Formen oder Führungen. FDM kann auch mit flexiblen Materialien wie TPU drucken, die sich biegen, dehnen oder komprimieren lassen, ohne zu brechen.

● Konzeptmodelle: Mit FDM können Modelle erstellt werden, die das Design und das Erscheinungsbild des Produkts veranschaulichen, beispielsweise Architekturmodelle, Skulpturen oder Figuren. FDM kann auch mit verschiedenen Farben und Mischungen drucken, beispielsweise mit im Dunkeln leuchtendem, transparentem oder leitfähigem PLA.

● Teile in Produktionsqualität: Mit FDM können Teile hergestellt werden, die als Endprodukt oder als Produktkomponente verwendet werden können, beispielsweise medizinische Geräte, Autoteile oder Konsumgüter. FDM kann auch mit recycelbaren, biologisch abbaubaren oder lebensmittelechten Materialien wie PET oder PLA drucken.

Bildquelle: Stratasys

FDM-Nachbearbeitung

Bei der FDM-Nachbearbeitung werden Aussehen und Funktionalität von FDM-gedruckten Teilen durch verschiedene Methoden und Techniken nach dem Drucken verbessert. So lassen sich Schichtlinien entfernen, die Oberfläche glätten, die Farbe verbessern oder die Festigkeit des Teils erhöhen.

Durch die FDM-Nachbearbeitung können dem Teil auch Merkmale oder Komponenten wie Löcher, Gewinde oder Einsätze hinzugefügt werden. Die FDM-Nachbearbeitung lässt sich in zwei Kategorien unterteilen: mechanisch und chemisch:

● Bei der mechanischen Nachbearbeitung werden Teile mit physischen Werkzeugen oder Methoden wie Schleifen, Polieren, Lackieren oder Bohren bearbeitet. Dadurch können die Oberflächenbeschaffenheit, Genauigkeit oder Ästhetik des Teils verbessert werden, es können jedoch auch Kratzer, Flecken oder Verformungen entstehen.

● Bei der chemischen Nachbearbeitung werden chemische Mittel oder Lösungsmittel verwendet, um das Teil zu verändern, beispielsweise durch Dampfglättung, Tauchen oder Metallbeschichtung. Durch die chemische Nachbearbeitung kann eine glatte, glänzende oder metallische Oberfläche des Teils erzeugt werden, aber auch die Geometrie, Eigenschaften oder Leistung des Teils können verändert werden.

Vor- und Nachteile des FDM-3D-Drucks

Vorteile des FDM-3D-Drucks

Erschwinglichkeit

FDM-3D-Druck ist eine der kostengünstigsten 3D-Drucktechnologien, da er niedrige Anschaffungs- und Betriebskosten verursacht. FDM-3D-Drucker sind günstig und einfach zu kaufen, zu warten und zu reparieren. FDM-Filamente sind ebenfalls kostengünstig und auf dem Markt weit verbreitet.

Zugänglichkeit

FDM-3D-Druck ist die gängigste und beliebteste 3D-Drucktechnologie, da sie einfach und benutzerfreundlich ist. FDM-3D-Drucker sind einfach einzurichten, zu bedienen und Fehler zu beheben. Sie sind außerdem mit verschiedenen Softwaretools wie CAD, Blender oder Cura kompatibel, die beim Entwerfen, Slicen und Drucken der Modelle helfen.

Vielseitigkeit

Der FDM-3D-Druck kann mit einer Vielzahl thermoplastischer Materialien wie PLA, ABS, PETG und Nylon mit unterschiedlichen Eigenschaften und Anwendungsmöglichkeiten arbeiten. Mithilfe von Stützstrukturen oder Rafts, die nach dem Druck entfernt werden können, können mit dem FDM-3D-Druck auch Teile mit komplexen Geometrien, Überhängen oder Hohlräumen gedruckt werden.

Funktionalität

Mit FDM-3D-Druck können Teile erstellt werden, die die Leistung und Funktionalität des Endprodukts simulieren, wie z. B. funktionale Prototypen, Produktionswerkzeuge oder Endverbrauchsteile. Außerdem können Teile aus Hochleistungsmaterialien wie PC, PEEK, TPU oder ULTEM gedruckt werden, die hohen Belastungen, Hitze oder Chemikalien standhalten.

Nachteile des FDM-3D-Drucks

Auflösung

Der FDM-3D-Druck weist eine geringere Auflösung und Genauigkeit auf als andere 3D-Drucktechnologien wie SLA oder SLS, da er eine relativ hohe Schichthöhe und eine begrenzte Düsengröße aufweist. Beim FDM-3D-Druck entstehen Teile mit sichtbaren Schichtlinien, rauen Oberflächen und mangelnder Detailgenauigkeit, insbesondere beim Drucken kleiner oder gekrümmter Details.

Stärke

FDM-3D-Druck weist aufgrund seiner anisotropen Struktur und schwachen Schichthaftung eine geringere Festigkeit und Haltbarkeit auf als andere 3D-Drucktechnologien wie SLS oder MJF. FDM-3D-Druck kann Teile produzieren, die anfällig für Brüche, Risse oder Verformungen sind, insbesondere bei hoher Belastung, Hitze oder Feuchtigkeit.

Unterstützung

Beim FDM-3D-Druck sind Stützstrukturen oder Rafts erforderlich, um Teile mit Überhängen, Brücken oder Löchern zu drucken, da der Druck in der Luft nicht möglich ist. Stützstrukturen oder Rafts können den Materialabfall, die Druckzeit und den Nachbearbeitungsaufwand beim FDM-3D-Druck erhöhen.

Unterschied zwischen FFF- und FDM-3D-Druck

Fused Filament Fabrication (FFF) und Fused Deposition Modeling (FDM) sind zwei Begriffe, die oft synonym verwendet werden, um dieselbe 3D-Drucktechnologie zu beschreiben. Es gibt jedoch einen feinen Unterschied zwischen ihnen, der sich auf ihren Ursprung und ihren Markenstatus bezieht.

FDM ist der ursprüngliche Name des 3D-Druckverfahrens, das 1989 von Scott Crump, dem Mitbegründer von Stratasys, erfunden und patentiert wurde. FDM ist ein geschützter Begriff im Besitz von Stratasys und bezieht sich auf die spezifischen 3D-Drucker und Materialien, die das Unternehmen herstellt und verkauft.

FFF ist der generische Name des 3D-Druckverfahrens, der 2009 von den Mitgliedern des RepRap-Projekts geprägt wurde, einer Open-Source-Initiative zur Entwicklung selbstreplizierender 3D-Drucker. Der Begriff kann von jedem kostenlos verwendet werden und bezieht sich auf die allgemeine 3D-Drucktechnologie und die damit kompatiblen Maschinen und Materialien.

Technisch gesehen sind FFF und FDM im Wesentlichen identisch. Es kann jedoch einige Unterschiede in der Qualität und Leistung der 3D-Drucker und Materialien geben, die als FDM oder FFF gekennzeichnet sind. FDM-Drucker und -Materialien sind in der Regel teurer, bieten aber auch eine höhere Genauigkeit, Zuverlässigkeit und Haltbarkeit als FFF-Drucker und -Materialien.

Der Hauptunterschied zwischen FFF- und FDM-3D-Druck liegt daher nicht in der Technologie selbst, sondern im Markenzeichen und der Qualität der Produkte.

FDM 3D-Druckservice

Der FDM-3D-Druckservice bietet eine bequeme und kostengünstige Möglichkeit, die Vorteile des FDM-3D-Drucks zu nutzen, ohne in einen Drucker oder Materialien investieren zu müssen. Er hilft Ihnen, schnell und flexibel hochwertige Teile für Prototyping, Tests oder die Produktion zu erstellen.

Der industrielle FDM-3D-Druck ist eine fortschrittlichere und zuverlässigere Version des FDM-3D-Drucks, mit der Teile mit höherer Genauigkeit, Wiederholbarkeit und Haltbarkeit hergestellt werden können. Er kann auch mit Hochleistungsmaterialien wie ULTEM, PPSF oder PEKK arbeiten, die hohen Belastungen, Hitze oder Chemikalien standhalten.

Quellen:

[1] Was ist Fused Deposition Modeling (FDM) und seine Anwendungen. https://engineeringproductdesign.com/knowledge-base/fused-deposition-modeling/

Schauen Sie sich unsere Sonderangebote an

Präsentationsprozess

- Demnächst verfügbar

Materialien

- Demnächst verfügbar