Bedeutung von FDM und SLS im 3D-Druck

Fused Deposition Modeling (FDM) , auch bekannt als Fused Filament Fabrication (FFF) , ist ein beliebtes additives Fertigungsverfahren. Beim FDM-3D-Druck wird ein thermoplastisches Filament von einer Spule abgewickelt und einer Extrusionsdüse zugeführt, die den Materialfluss ein- und ausschalten kann. Die Düse wird erhitzt, um das Material zu schmelzen. Sie kann durch einen numerisch gesteuerten Mechanismus, der direkt von einer CAM-Software (Computer-Aided Manufacturing) gesteuert wird, sowohl horizontal als auch vertikal bewegt werden. [1]

Im Gegensatz dazu ist das selektive Lasersintern (SLS) ein weiteres additives Fertigungsverfahren, bei dem ein Hochleistungslaser kleine Polymerpulverpartikel verschmilzt. Der Laser sintert das Pulver selektiv und zeichnet den Querschnitt des Objekts auf das Pulverbett. Nach Abschluss jeder Schicht wird das Pulverbett abgesenkt und eine neue Pulverschicht aufgetragen. Der Vorgang wird wiederholt, bis das Objekt vollständig geformt ist. [2]

Sowohl FDM als auch SLS verwenden Kunststoff. Was ist der Unterschied?

FDM-Filamente : Die FDM-Technologie nutzt einen endlosen Strang thermoplastischen Filaments, der geschmolzen und durch eine beheizte Düse extrudiert wird, um Objekte Schicht für Schicht aufzubauen. Die im FDM verwendeten Filamente bestehen typischerweise aus Standardthermoplasten wie ABS, PLA, TPU, PC, Nylon und verschiedenen Mischungen, die für ihre Benutzerfreundlichkeit und Vielseitigkeit bei der Herstellung langlebiger Teile bekannt sind.

Schauen Sie sich hier den FDM-Materialleitfaden an

SLS-Kunststoffe : Beim SLS-Verfahren werden keine Filamente verwendet, sondern feines Pulver aus thermoplastischen Polymeren. Ein Hochleistungslaser verschmilzt dieses Pulver selektiv Schicht für Schicht zu festen Strukturen. SLS-Kunststoffe bieten eine größere Materialauswahl, darunter verschiedene Nylonarten mit unterschiedlichen mechanischen Eigenschaften und der Möglichkeit, komplexere Geometrien herzustellen.

Erfahren Sie mehr über 3DSPRO SLS 3D-Druckdienste und SLS-Materialien

SLS-Metalle : Über Kunststoffe hinaus umfasst die SLS-Technologie auch die Verwendung von Metallpulvern, beispielsweise Nylonmaterialien mit Aluminium.

Wie funktionieren sie?

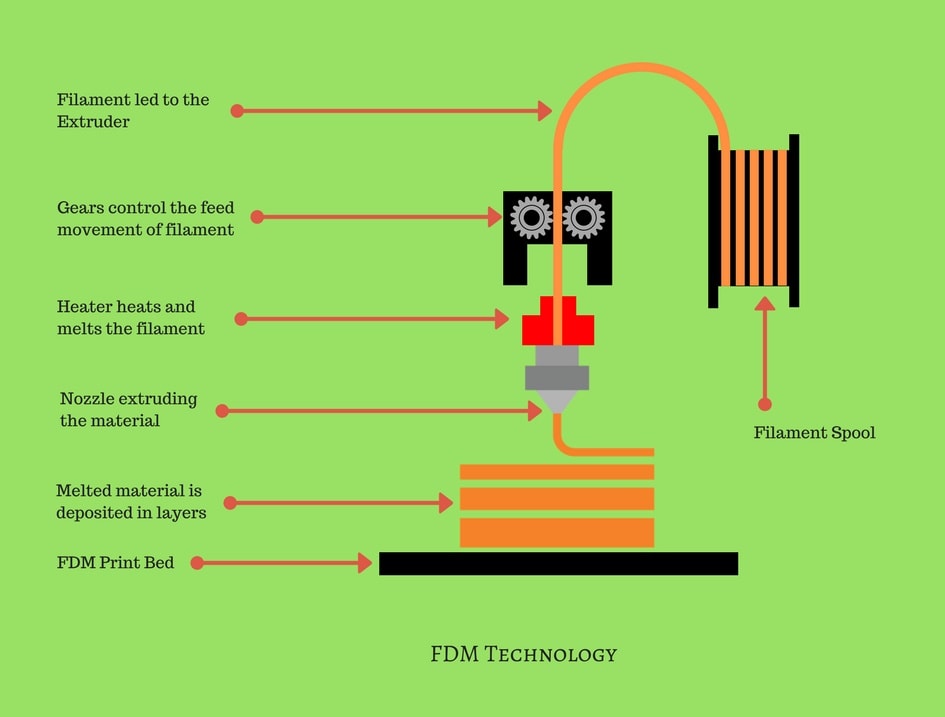

Der FDM-3D-Druckprozess beginnt mit einem digitalen Modell, das mithilfe einer Software in dünne horizontale Schichten unterteilt wird.

Während des Druckvorgangs wird thermoplastisches Filament von einer Spule gezogen und in eine Extrusionsdüse eingeführt. Die Düse wird auf die richtige Temperatur erhitzt, um das Material zu verflüssigen und es Schicht für Schicht auf der Bauplattform abzulegen.

Die Düse kann sich horizontal und vertikal bewegen, gesteuert von einem Computer anhand einer digitalen Blaupause. Beim Abkühlen verfestigt sich das Material und bildet eine stabile Struktur. Wiederholen Sie diesen Prozess und bauen Sie das Objekt Schicht für Schicht auf, bis es fertig ist.

Bildquelle: MANUFACTUR3D

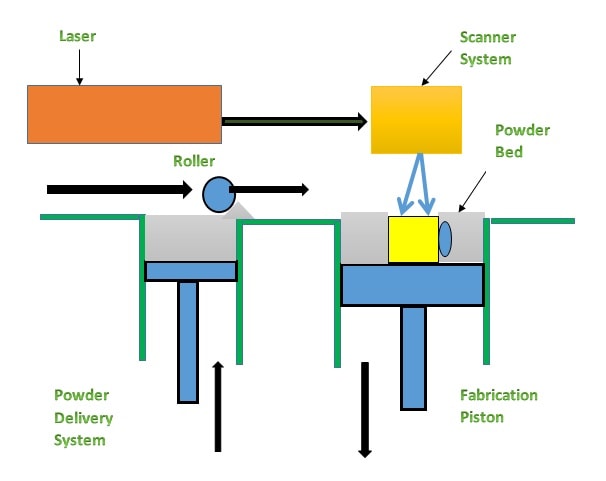

Beim SLS-3D-Druckverfahren verschmilzt ein Hochleistungslaser pulverförmige Materialien (normalerweise Kunststoff oder Metall) zu einer festen Struktur.

Zunächst verteilt der Drucker eine dünne Pulverschicht auf der Bauplattform. Anschließend tastet der Laser die Oberfläche ab und schmilzt die Partikel, sodass eine einzelne Schicht des Objekts entsteht.

Anschließend wird die Plattform abgesenkt und eine neue Pulverschicht aufgetragen. Dieser Lasersinterprozess wiederholt sich Schicht für Schicht, bis das gesamte Objekt erstellt ist. Im Gegensatz zu FDM benötigt SLS keine Stützstrukturen, da das ungesinterte Pulver das Objekt während des Druckvorgangs stützt.

FDM- und SLS-Anwendungen

FDM-Anwendungen

● Prototypenentwicklung : FDM wird häufig zur schnellen Erstellung von Prototypen verwendet, um Design, Passform und Funktionalität zu bewerten.

● Kundenspezifische Fertigungswerkzeuge : Dieses Werkzeug wird zur Herstellung maßgeschneiderter Fertigungshilfen wie Vorrichtungen und Halterungen eingesetzt und steigert so die Produktionseffizienz.

● Direkte digitale Fertigung : Mit FDM können langlebige Komponenten hergestellt werden, die für den Endgebrauch bereit sind, insbesondere bei kundenspezifischer Produktion oder Produktion in kleinen Stückzahlen.

● Lehrmodelle : Bildungseinrichtungen nutzen FDM, um Modelle zu erstellen, die den Unterricht in verschiedenen Fächern, von Ingenieurwesen bis Kunst, unterstützen.

● Modelle für das Gesundheitswesen : Im Gesundheitswesen ist FDM von entscheidender Bedeutung bei der Erstellung patientenspezifischer anatomischer Modelle für die Operationsplanung und die medizinische Ausbildung.

SLS-Anwendungen

● Komplexe Endverbrauchsteile : SLS ist ideal für Teile, die eine hohe Komplexität und Haltbarkeit erfordern, wie sie beispielsweise in der Luft- und Raumfahrt- und Automobilindustrie verwendet werden.

● Medizinische Geräte : Individuelle Prothesen und orthopädische Implantate werden mithilfe von SLS hergestellt, da mit biokompatiblen Materialien gearbeitet werden kann.

● Funktionales Prototyping : SLS wird verwendet, um funktionale Prototypen zu erstellen, die strengen Tests standhalten.

● Kundenspezifische Fertigung : Die Fähigkeit von SLS, kleine Chargen kundenspezifischer Teile herzustellen, macht es zur bevorzugten Wahl für personalisierte Produkte.

● Architekturmodelle : Mit SLS können detaillierte Architekturmodelle erstellt werden, die eine greifbare Darstellung von Designkonzepten bieten.

SLS- und MJF-3D-gedruckte Kunststoffteile:

Nur VIER Schritte, um Ihr SLS-3D-gedrucktes Teil bei 3DSPRO fertigzustellen:

Quellen:

[1] Patar, Azmi, et al. „Entwicklung einer dynamischen Knöchel-Fuß-Orthese für therapeutische Anwendungen.“ 2012, https://doi.org/10.1016/j.proeng.2012.07.332.

[2] Farbstrahldruck | Proto21. https://proto21.ae/color-jet-printing